На качество бетонного основания влияют много факторов, которые надо учитывать в строительных работах. Кроме этого, существуют лабораторные методы проверки технических параметров. Выбор того или иного способа обусловлен целями исследования, необходимыми затратами, наличием специального оборудования.

- От чего зависит и на что влияет прочность бетона

- Испытание бетона на прочность, минимальные размеры образцов

- На основании чего устанавливается класс

- Классификация методов испытаний, этапы проведения

- Разрушающие методы

- Неразрушающие прямые методы

- Неразрушающие косвенные методы

- Порядок проведения испытаний на растяжение и сжатие

От чего зависит и на что влияет прочность бетона

Смесь состоит из цемента, щебня, песка, гравия с добавлением воды. Ее прочностные характеристики обеспечиваются процентным содержанием компонентов, содержащихся в 1м3 раствора, их качеством.

Дополнительные причины, влияющие на этот показатель:

- пластификаторы и присадки, придающие конструкции особые свойства;

- условия доставки и ее длительность. Транспортировка бетона осуществляется в миксере, время на перевозку не может превышать допустимые значения. Нарушение этого требования ведет к расслоению, схватыванию смеси, она теряет подвижность;

- порядок укладки в конструкцию и правильная обработка поверхности стыка;

- условия заливки. В процессе уплотнения бетонной массы трамбовками и вибраторами происходит удаление воздушных пузырьков, что повышает ее прочность;

- климат: чрезмерное охлаждение или быстрое высыхание основания приводит к нарушению ее качеств;

- уход во время затвердения. Он включает в себя подогрев зимой и укрытие полиэтиленовой пленкой в жаркое лето.

Важно! Бетонная смесь достигает 70% прочности при высокой влажности и температуре 15−25° за 10−15 суток, а расчетного показателя − через 28 дней, и он продолжает медленно нарастать несколько лет.

Методики определения давности изготовления бетона в настоящее время не существует. Исследования карбонизации бетона от времени являются опытными, у них нет практического значения.

Показатель прочности необходим при проектировании конструкций и во время строительных работ. Ошибка в расчетах приводит к трещинам в здании и его разрушению.

Обратите внимание! Армирование проволокой, имеющей разное сечение, помогает строению выдерживать повышенную нагрузку.

Испытание бетона на прочность, минимальные размеры образцов

Проверка смеси позволяет определить соответствие возводимой конструкции техническим характеристикам с соблюдением положений СНиП и ГОСТ. Проводится в лаборатории.

К погрешности измерений приводит:

- влажность исследуемого материала;

- неравномерный состав раствора;

- промасливание внешнего слоя;

- армирование металлическими прутьями;

- сколы, трещины и другие дефекты поверхности основания;

- проведение исследования неисправным прибором.

После проведенных исследований составляется «Документ о качестве бетонной смеси». Он применяется подрядчиком при возведении зданий.

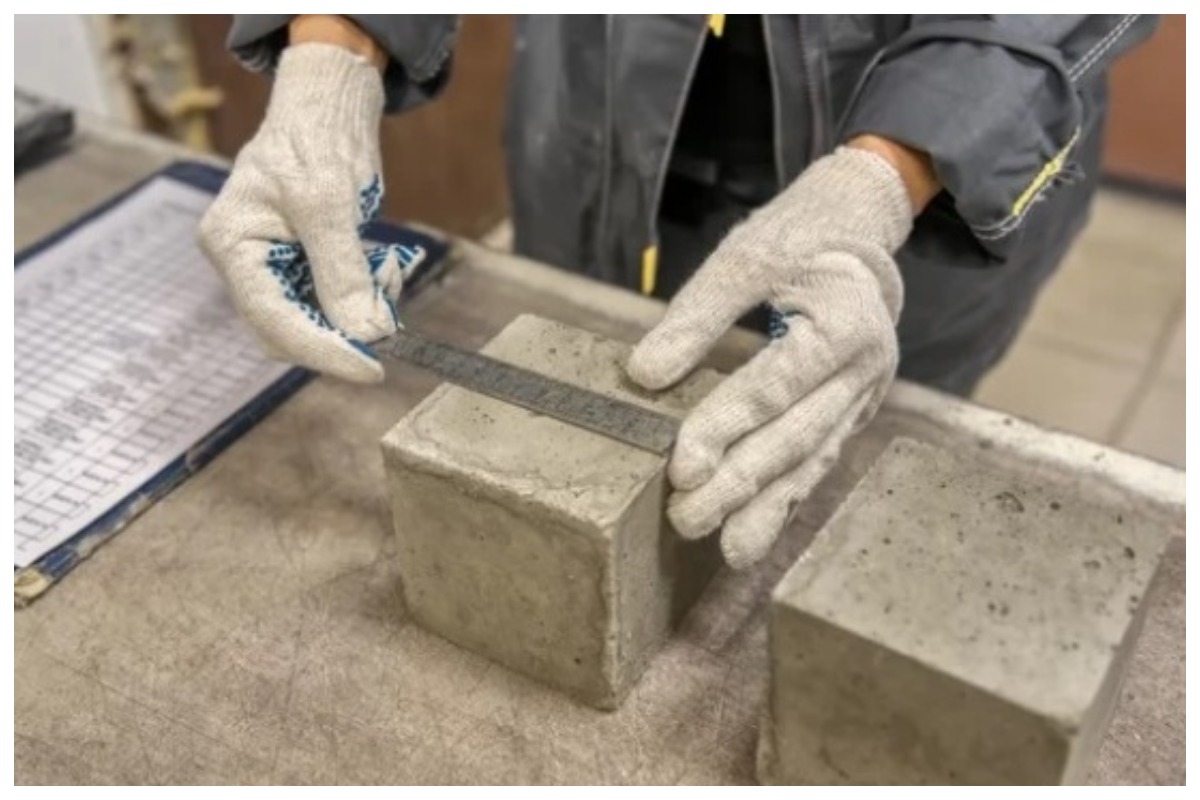

Класс бетона устанавливают на образцах размером 150х150 мм, которые отливаются в лабораторных условиях и затвердевают 28 суток. Они подвергаются нарастающему воздействию до момента разрушения (ГОСТ 10180-90). Предельное сжатие фиксируется.

На основании чего устанавливается класс

По классификации, принятой в Советском Союзе, бетон, как и цемент, разделялся по показателю прочности на марки. Она отражает максимальную степень сжатия, которую основание выдерживает без деформации. Это средний (лабораторный) показатель, измеряется в кгс/см2. Он показывает технические свойства раствора и количество цемента в его составе. В настоящее время используются европейские стандарты.

Классом называется нагрузка, которую бетон способен выдержать до своего разрушения. Этот параметр определяет фактическую прочность материала, показывает точность в 95%. Зависит от технологии, применяемой на производстве. Его указывают в проектных документах. Имеет маркировку «В» и индекс от 5 до 60. Измеряется в мегапаскалях (МПа).

Таблица соответствия по прочности (ГОСТ 26633-91).

| Класс | Марка | Применение |

| В 3,5 | М 50 | Подготовительные работы |

| В 5 | М 75 | |

| В 7,5 | М 100 | |

| В 10 | М 150 | Стяжки, дорожки |

| В 12,5 | М 150 | |

| В 15 | М 200 | Двухэтажные здания, лестницы, монолитные стены |

| В 20 | М 250 | |

| В 22,5 | М 300 | |

| В 25 | М 350 | Железобетонные изделия, бассейны, многоэтажные дома |

| В 27,5 | М 350 | |

| В 30 | М 400 | Мосты, дамбы |

| В 35 | М 450 | |

| В 40 | М 550 | Гидротехнические сооружения, метро, мосты, плотины, хранилища |

| В 45 | М 600 | |

| В 50 | М 700 | |

| В 55 | М 750 | Подземные бункеры, бомбоубежища, в том числе от радиационных поражений |

| В 60 | М 800 | |

| В 65 | М 900 | |

| В 70 | М 900 | |

| В 75 | М 1000 | |

| В 80 | М 1000 |

Обратите внимание! Испытание бетонных кубиков на прочность посредством пресса является самым эффективным приемом.

Классификация методов испытаний, этапы проведения

Бетонное основание в процессе строительства проверяется в состоянии незатвердевшей массы и в застывшем виде. Выбор методов испытания бетона зависит от года постройки и эксплуатации сооружения, применяемом оборудовании, исходных данных.

В жидком виде смесь исследуется после замеса строительного раствора. Это нужно для определения технологических показателей.

Проводятся следующие алгоритмы:

- проверка коэффициента уплотнения;

- осадка конуса. Определяет показатель однородности структуры и ее консистенции;

- изменение пластичности материала;

- наличие или отсутствие пустот.

В частной застройке используется осмотр поверхности. Это эмпирически позволяет дать оценку качеству работы.

Признаки хорошего бетона:

- густое «молочко» поверх основания;

- цвет: серый с зеленоватым отливом. Желтый является плохим признаком;

- раствор покрывает все фракции наполнителя;

- стальной молоток после удара о конструкцию отскакивает со звоном.

На затвердевшую бетонную смесь оказывают воздействие другими методиками.

Разрушающие методы

Отбор проб бетона на строительной площадке (ГОСТ 28570-90) осуществляется путем выпиливания образца с помощью алмазных буров из застывшего монолита. При втором варианте смесь отливается в лаборатории в форме конуса, куба, цилиндра. На материал воздействуют возрастающим давлением (сжатием) с фиксацией момента начала разрушения.

Дополнительная информация! Технология применяется при строительстве важных зданий. Составляется протокол с указанием даты проведения.

Неразрушающие прямые методы

Обследовать основание помогут инструменты или приборы, способные выявить свойства бетонного раствора без повреждения конструкции или отдельного экземпляра. Взаимодействие происходит механически посредством:

- отрыва. К монолитной конструкции эпоксидным клеем крепится кусок из стали, который резко срывается вместе с фрагментом бетонного основания устройством ГПНИ-5. Прилагаемое усилие преобразуется в коэффициент посредством формулы;

- отрыва со скалыванием. Аппарат следует установить в полость бетона при помощи специальных анкеров, а затем ими извлекается часть застывшего цемента;

- скалывания ребра. Применяется на поверхностях с выступающими углами. ГПНС-4 прикрепляется к выступу и постепенно нагружается.

Важно! Этот прием не используют на основаниях, где защитный слой не превышает 2 см.

Неразрушающие косвенные методы

Определение прочности бетона может обойтись без трудоемкого процесса сверления, установки прибора в основание конструкции. Примером могут служить акустические устройства. Их погрешность составляет около 5%.

Различают разное воздействие для определения марки материала:

- ударный импульс. Пьезоэлектрический прибор преобразует энергию от бойка о поверхность основания в электрический ток;

- ультразвук. Аппарат УГВ-1 сравнивает скорость распространения волн в стандартной модели и застывшем монолите;

- пластическая деформация. Молотком Кашкарова наносится серия ударов по застывшей конструкции. Затем проводится измерение следов на бетоне и сравнение их с эталонными образцами;

- упругий отскок. Склерометр отмечает величину обратного движения бойка после соприкосновения со стеной. Так исследуется твердость материала.

Эта тактика более доступна для использования. Но следует по возможности устранить факторы, приводящие к искажению данных.

Порядок проведения испытаний на растяжение и сжатие

Для соблюдения алгоритма действий изготавливают формы из бетонного раствора в виде разных геометрических фигур.

В практике проверки на растяжение часто используется призма, на которую воздействуют горизонтальной силой. Она помещается в прибор, оказывающий нагрузку с постепенным нарастанием параметров до начала разрушения структуры в центре. Шаг – 0,5 МПа/с. Максимальная величина фиксируется.

Дополнительная информация! Мелкозернистый состав показывает более высокую твердость, чем крупнозернистый.

Бетонный монолит лучше сопротивляется процессу сжатия. Основным критерием является предел прочности материала. Это характеристика механических свойств, способности противостоять давлению и нагрузкам.

Испытание бетона на прочность таким способом определяет его марку. Для этого из раствора отливаются кубики с габаритами 100−300 мм. При отливке используют вибростол. Исследование проводится на 3, 7, 28 день после затвердения. Форма помещается под пресс с мощностью давления 140 кгс/м2 и шагом 3,5. Вектор приложения силы идет перпендикулярно основанию куба. Показания проверки определяют сопротивление бетонного основания сжатию. В документах отмечается полученный показатель.